En la última década, la tecnología de almacenamiento de gas ha experimentado una transformación significativa con la introducción deCilindro compuesto de fibra de carbonoEstos cilindros, diseñados para el almacenamiento de aire comprimido a alta presión, emplean una combinación avanzada de materiales que incluye un revestimiento de aluminio, un bobinado de fibra de carbono y una capa exterior de fibra de vidrio. Este artículo explora las complejas funciones de estos componentes, destacando su contribución conjunta para mejorar la seguridad, la portabilidad, la estabilidad, la durabilidad y la fiabilidad en comparación con los cilindros de acero tradicionales.

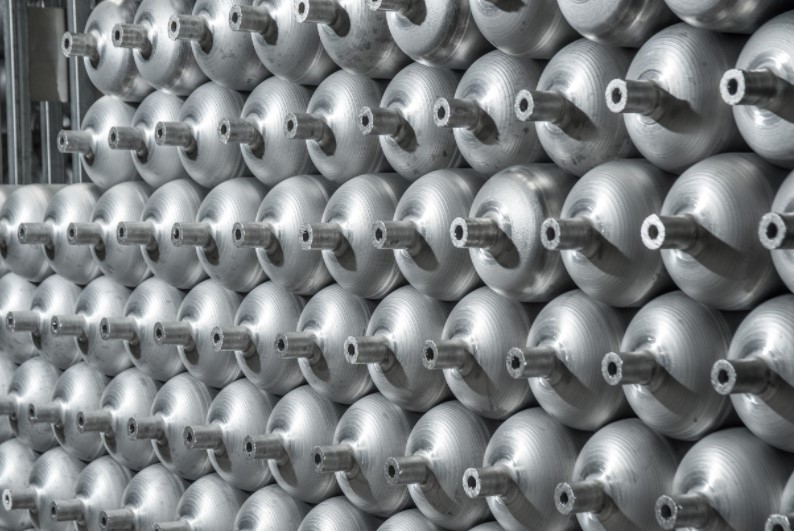

Revestimiento de aluminio: el núcleo ligero

En el corazón del cilindro compuesto se encuentra el revestimiento de aluminio. Este componente actúa como el contenedor principal del aire comprimido, garantizando la integridad estructural del cilindro. El aluminio se elige por su excepcional relación resistencia-peso, que reduce significativamente el peso total del cilindro, manteniendo al mismo tiempo su robustez. Esta ligereza facilita una mejor portabilidad, una característica crucial para aplicaciones donde la movilidad es fundamental, como la lucha contra incendios, las operaciones de rescate de emergencia y las aplicaciones médicas. Además, el aluminio es resistente a la corrosión, lo que prolonga aún más la vida útil del revestimiento y, en consecuencia, la del propio cilindro.

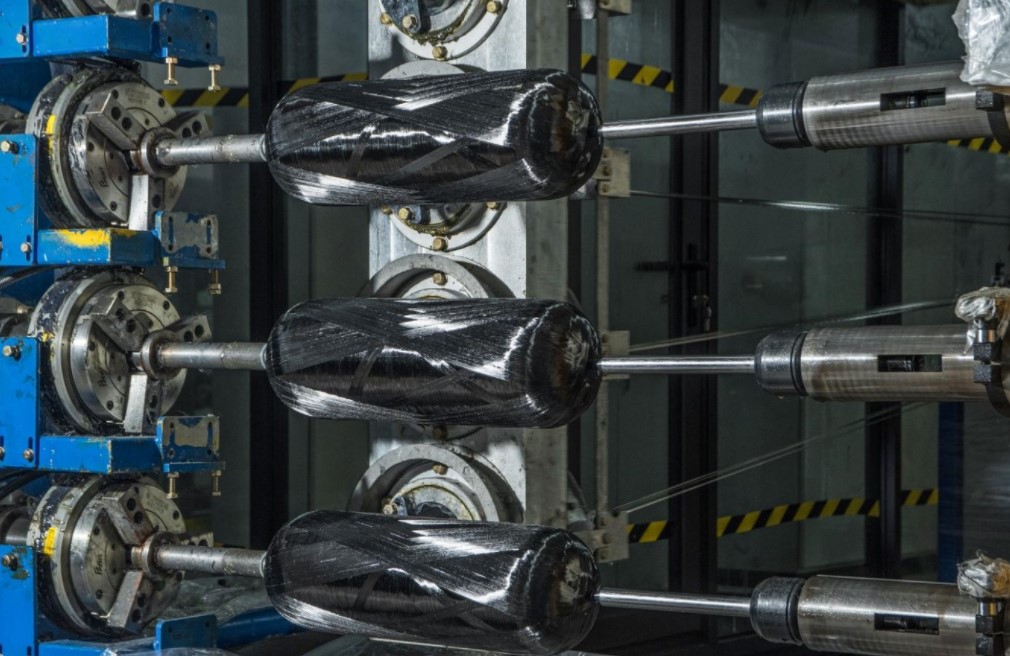

Bobinado de fibra de carbono: el potenciador de la resistencia

El revestimiento de aluminio está recubierto por un bobinado de fibra de carbono, un elemento crucial que confiere una resistencia inigualable al cilindro compuesto. La fibra de carbono es reconocida por su alta resistencia a la tracción y baja densidad, lo que la convierte en un material ideal para aplicaciones que exigen durabilidad y ligereza. El proceso de bobinado de fibra de carbono consiste en envolver las fibras alrededor del revestimiento de aluminio sin costuras, lo que mejora la uniformidad estructural del cilindro. Este bobinado sin costuras minimiza los puntos débiles y mejora significativamente la capacidad del cilindro para soportar altas presiones e impactos externos. El uso de fibra de carbono no solo aumenta la resistencia del cilindro, sino que también contribuye a su estabilidad y fiabilidad generales en diversas condiciones de funcionamiento.

Capa exterior de fibra de vidrio: el escudo protector

La capa exterior del cilindro compuesto está hecha de fibra de vidrio, que protege los componentes internos. La fibra de vidrio se elige por su excelente resistencia a la abrasión, los impactos y a factores ambientales como la radiación UV y la humedad. Esta capa añade un nivel adicional de durabilidad, protegiendo el cilindro del desgaste externo. La sinergia entre la fibra de vidrio y la fibra de carbono da como resultado una robusta carcasa exterior que aumenta la longevidad y la fiabilidad del cilindro, garantizando su funcionamiento durante largos periodos y en condiciones adversas.

Comparación de rendimiento con cilindros de acero tradicionales

Seguridad:Una de las principales ventajas decilindro compuesto de fibra de carbonoUna de las principales ventajas de los cilindros de acero tradicionales es su mayor perfil de seguridad. La combinación de aluminio, fibra de carbono y fibra de vidrio da como resultado un cilindro que puede soportar presiones más altas sin riesgo de ruptura. Los materiales utilizados en los cilindros compuestos son menos propensos a fallos catastróficos, como explosiones, que son un riesgo para los cilindros de acero en ciertas condiciones.

Portabilidad:El diseño ligero decilindro compuesto de fibra de carbonoEsto representa una ventaja significativa sobre sus contrapartes de acero. Los cilindros de acero son pesados y voluminosos, lo que dificulta su transporte, especialmente en situaciones que requieren agilidad y rapidez de movimiento. Por el contrario, los cilindros compuestos, gracias a la ligereza del aluminio y la fibra de carbono, son más fáciles de manipular y mover. Esta portabilidad es especialmente ventajosa en campos como la extinción de incendios y las emergencias médicas, donde el equipo debe desplegarse rápidamente.

Estabilidad:La estabilidad estructural de los cilindros compuestos es otro aspecto en el que destacan. La integración de aluminio, fibra de carbono y fibra de vidrio garantiza que el cilindro mantenga su forma e integridad incluso bajo alta presión e impactos externos. El enrollado continuo de fibra de carbono alrededor del revestimiento de aluminio minimiza la deformación y los posibles puntos débiles, garantizando así la estabilidad y fiabilidad del cilindro en diversos entornos.

Durabilidad:La durabilidad decilindro compuesto de fibra de carbonoSu durabilidad supera a la de los cilindros de acero tradicionales. La capa exterior de fibra de vidrio proporciona protección adicional contra factores ambientales y daños físicos, como arañazos e impactos. Esta durabilidad garantiza una mayor vida útil de los cilindros compuestos, lo que reduce la necesidad de reemplazos y mantenimiento frecuentes.

Fiabilidad: Cilindro compuesto de fibra de carbonoLos cilindros se diseñan con meticulosa precisión y se someten a rigurosos procesos de control de calidad durante su producción. Esta atención al detalle garantiza que cada cilindro cumpla con altos estándares de fiabilidad y rendimiento. La combinación de materiales avanzados y técnicas de fabricación precisas da como resultado un producto en el que los usuarios pueden confiar para un rendimiento constante en condiciones exigentes.

Ventajas deCilindro de fibra de carbonos en aplicaciones específicas

El uso decilindro compuesto de fibra de carbonos ofrece ventajas distintivas en diversas aplicaciones:

Lucha contra incendios:Los bomberos necesitan equipos fiables y fáciles de maniobrar. La ligereza de los cilindros compuestos permite transportar más aire sin sobrecargarlos, lo que mejora su movilidad y eficacia en las operaciones de rescate.

Uso médico:En emergencias médicas, la capacidad de transportar y desplegar rápidamente equipos de salvamento es crucial. Los cilindros compuestos, al ser más ligeros y portátiles, garantizan que el personal médico pueda responder con rapidez y eficiencia.

Aplicaciones industriales:En las industrias donde es necesario el almacenamiento de gas a alta presión, la durabilidad y estabilidad de los cilindros compuestos reducen el riesgo de accidentes y fallas del equipo, lo que garantiza un entorno de trabajo más seguro.

Conclusión

El advenimiento deCilindro compuesto de fibra de carbonos representa un cambio revolucionario en la tecnología de almacenamiento de gas. La sofisticada combinación de un revestimiento de aluminio, un bobinado de fibra de carbono y una capa exterior de fibra de vidrio ofrece ventajas inigualables en seguridad, portabilidad, estabilidad, durabilidad y fiabilidad. En comparación con los cilindros de acero tradicionales, los cilindros compuestos ofrecen una solución superior para el almacenamiento de aire comprimido a alta presión, lo que los hace indispensables en diversas aplicaciones críticas. A medida que la tecnología continúa evolucionando, la adopción de...cilindro compuesto de fibra de carbonos está destinado a convertirse en el estándar, impulsando avances en seguridad y eficiencia en múltiples industrias.

Hora de publicación: 11-jul-2024